samedi 23 février 2019

Recherche de bruit moteur

Par Moteur

samedi 23 février 2019

Par Moteur

dimanche 27 janvier 2019

Par Moteur

J'essaye de faire d'une pierre 2 coups. Je programme un microcontrôleur qui est capable de faire toutes les mesures des capteurs et actionneurs du moteur. Cela permettra dans un premier temps de visualiser et d'enregistrer les détails qui me manquent, et dans un second temps, de bénéficier de ces modules pour le développement du contrôleur moteur. C'est une évolution du générateur de synchro dont je parlais ici.

En plus de détecter les signaux de synchro, il balaye 12 entrées analogiques 12 bits et fait la capture des PWMs des commandes de pompe à injection et de turbo. Le PC portable sert à piloter l'oscilloscope numérique mixte (pour les formes d'ondes et timing injection) et recevoir par USB les informations de la carte microcontrôleur.

J'adapte directement les tensions au niveau des connecteurs du SID807 ce qui permet de véhiculer seulement des signaux faibles (0-3V3). Le tout envelopper dans un blindage électromagnétique.

J'ai un deuxième couvercle que j'ai torturé pour laisser passer les 2 faisceaux de fils. Prochaine étape : les mesures complètes...

dimanche 30 décembre 2018

Par Moteur

Ce barreau va permettre de charger le moteur avec la méthode du moulinet de Charles Renard simplifiée par Michel Colomban que l'on retrouve dans la liasse de plans du Gazaile avec de nombreux exemples de réalisation.

Je le taille dans un bastaing en sapin mais avec pas mal de nœuds. J'ai essayé de faire au mieux en gardant 2 nœuds sur une strate de l'assemblage. Bien qu'il aurait pu être réalisé dans un simple madrier de sapin, je préfère coller 2 strates avec le fils du bois en opposition pour contrer un minimum l'hétérogénéité.

Je sors du bastaing deux morceaux plus longs que nécessaire que je colle. Je dégauchis pour obtenir la section ciblée, comme c'est une section carrée on conserve les mêmes réglages pour les 4 faces, puis je le taille à la longueur voulue. Au niveau de l'axe de l'hélice je colle des renforts. Le barreau fait une section carrée de 82.3mm de coté et 1235mm de longueur, avec le rapport 80/48 dents du réducteur cela fait une puissance absorbée de :

| regime en tr/mn | 1500 | 2000 | 2500 | 3000 | 3500 | 3935 | 4000 |

| puissance en CV | 6 | 14 | 28 | 48 | 77 | 109 | 115 |

| puissance en kW | 4 | 11 | 21 | 36 | 56 | 80 | 84 |

La puissance max en ULM de 80kW/109CV est atteinte à 3935 tr/mn.

dimanche 9 décembre 2018

Par Moteur

Je vais faire un modèle non réglable et je ne les accroche pas sur le réducteur comme sur la liasse. Le CSA permet de s'approvisionner en tube en alu 2017 surtout qu'ils deviennent de plus en plus rares chez mes fournisseurs ou trop chers. Les 4 chapes sont identiques. J'ai oublié de faire leurs arrondis au plateau diviseur alors je les fais à la main avec 2 rondelles en acier comme guide pour les limer aprés un dégrossissement à la scie à métaux.

Une fois le montage à blanc fait, je les repère et poinçonne pour le perçage des 2 vis de maintien.

On dirait deux mains qui retiennent la face avant du réducteur :

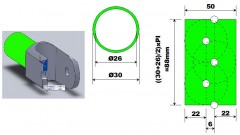

Comme ça faisait longtemps que je n'avais pas fait de calcul :lol j'ai estimé la résistance des tubes en alu 2017. Ils font Ø30xØ26 soit une section de (Ø30²-Ø26²)*pi/4=176mm² avec une résistance avant rupture Rm de 380MPA ça fait plus de 6 tonnes ! Les vis d'attache Ø8 en 12.9 c'est 4 tonnes. Les caoutchoucs des silentblocs n'ont qu'à bien se tenir re :lol Pour rester cohérent la somme des sections les plus minces des autres pièces soumises aux mêmes efforts devront être voisines à cette section de 176mm². Par exemple pour les chapes c'est ce qui définit la section des inserts ((Ø26²-Ø22²)*pi/4=150mm²), la matière autour des vis de maintien (dans la coupe ci-dessus 4 x 55mm²=220mm²) etc. Je vous raconte cela car comme j'ai fait mes tôles de maintien de silentbloc des attaches réducteur avec 2 toles d'épaisseur de 4 et 5 mm au lieu de 5mm et 5mm j'ai tenu compte de cette estimation. Pourquoi ? Parceque les toles de 4mm sont plus faciles à plier pour faire les pièces avec le plus faible rayon de courbure. Autour des petits silentblocs il était prévu 11mm de matière, la section la plus fragile est au niveau des vis de maintien de Ø4mm, là la section est de ((11mm-Ø4mm)x(5mm+5mm))x2=140mm² c'est voisin. J'ai mis 14mm soit ((14mm-Ø4mm)x(5mm+4mm))x2=180mm². L'arrondi aprés les trous des vis Ø4mm est raboté (pas plus de 4 mm si vous avez suivi l'intention) pour que ça passe dans la chape.

Par exemple pour les chapes c'est ce qui définit la section des inserts ((Ø26²-Ø22²)*pi/4=150mm²), la matière autour des vis de maintien (dans la coupe ci-dessus 4 x 55mm²=220mm²) etc. Je vous raconte cela car comme j'ai fait mes tôles de maintien de silentbloc des attaches réducteur avec 2 toles d'épaisseur de 4 et 5 mm au lieu de 5mm et 5mm j'ai tenu compte de cette estimation. Pourquoi ? Parceque les toles de 4mm sont plus faciles à plier pour faire les pièces avec le plus faible rayon de courbure. Autour des petits silentblocs il était prévu 11mm de matière, la section la plus fragile est au niveau des vis de maintien de Ø4mm, là la section est de ((11mm-Ø4mm)x(5mm+5mm))x2=140mm² c'est voisin. J'ai mis 14mm soit ((14mm-Ø4mm)x(5mm+4mm))x2=180mm². L'arrondi aprés les trous des vis Ø4mm est raboté (pas plus de 4 mm si vous avez suivi l'intention) pour que ça passe dans la chape.

Pour la mise en place des vis Ø6mm croisées pour maintenir les chapes sur les tubes, observons le déploiement à plat de la partie tubulaire de l'insert. Le périmètre moyen est de 88mm ce qui fait une surface de 88x50mm. Pour que l'effort soit le mieux réparti aussi bien en traction qu'en compression il faut un espacement des vis par rapport au bord du tube de 22mm. Pour quelles se croisent sans se toucher il faut au moins 6mm entre les deux vis. La cote de 50mm n'est pas là par hasard car elle correspond à la somme 22+6+22.

J'ai fait un gabarit de perçage dans une chute en pvc pour que les pièces soient percées à l'identique.

Je précise cela car j'ai vu des photos de montages qui ne respectaient pas ce principe, les vis se trouvent alors trop écartées l'une de l'autre et donc pas assez éloignées soit du bord du tube soit du bord de l'insert. J'usine des rondelles d'appui pour bien épouser le tube.

dimanche 2 décembre 2018

Par Moteur

Joel, un lecteur du blog, m'a suggéré une amélioration de l'hélice du rotor de l'alternateur. Il s'agit de canaliser tout l'air dans les orifices du rotor ce que ne permet pas l'hélice en alu car il peut il y avoir un contournement. J'essaye de réaliser quelque chose qui se rapproche de son idée en faisant un carter en composite qui fait office d'hélice et de conduit :

Avec un bâton d'encens je visualise les filets d'air pour l'hélice en alu puis avec le carter en carbone.

Sans hélice l'élévation en température du stator était de ~55°C, avec l'hélice en alu elle était de ~30°C avec le carter en carbone elle est de ~30°C aussi...

CSA tubes tirants 40€ et résine Sicomin 60€

Cumul Avionique : 4883€

Cumul outil : 1071€

Cumul des dépenses : 11389€

Par Moteur

Voici une petite vidéo du comportement des silentblocs.

A 750tr/mn cela bouge beaucoup mais le régime bas est normalement autour de 1500-1700 tr/mn et là c'est calme.

Au démarrage et à l'arrêt le déplacement est conséquent, il faudra en tenir compte lors de l'ajustement des capots.

Merci à JP Griffeuille pour ses références de silentblocs pas chers, je les ai acheté pour le montage final. Ce sont ceux définis dans la documentation. Je les ai sortis et surfacés. Ils sont plus rigides que mes précédents et surtout ils sont pleins.

dimanche 18 novembre 2018

Par Moteur

Je profite que le banc de test reproduit exactement la section de la cloison pare-feux pour centrer les Silentbloc. Une règle mise à niveau prend appui sur la pare-feux, une autre, à niveau aussi, sur l'arbre porte hélice. Je relève les cotes à 2 extrémités mesurées pour trouver l'angle du moteur que je règle à 1° sur la droite pour contrer le couple de rotation.

Le centre de l'axe de l'hélice est donné par des équerres. Je note les mesures de tout cela, et je perce les platine/brides de fixation du bas moteur en conséquence. Ces mesures me resserviront lors du montage final et le placement des capots.

J'ai orienté la partie charnue des Silentbloc à 45° pour que le tassement soit bien réparti en statique.

Le tassement de ces Silentbloc aura un impact sur l'espacement entre le cône d'hélice et les capots, il faudra prévoir un jeu fonctionnel suffisant entre-eux pour permettre un débattement lors des phases d'accélération (plein régime au décollage) et de ralentissement (moteur plein réduit et piqué).

samedi 10 novembre 2018

Par Moteur

Dans la liasse de plans les Silentbloc*1 sont définis et fonctionnent parfaitement. Je vais essayer d'utiliser d'autres modèles plus économiques et utilisables sans modifications importantes. Pour ceux des supports moteur bas des Hutchinson 594149 de dimensions Ø70mm x Ø10mm x 40/53mm à 8.21€ pièce livrée, pour les tirants du réducteur des Mapco 33306 de dimensions Ø47/Ø36 x Ø12 x 24mm à 2.52€ pièce livrée.

Le centre des 2 Silentbloc du bas est en aluminium et déjà allégé. Je pense les utiliser sans aucune modification sur le banc de test.

Le centre des 2 Silentbloc du bas est en aluminium et déjà allégé. Je pense les utiliser sans aucune modification sur le banc de test.

Les Paulstra de la liasse font 60 shores de dureté et sont usinés pour être ramenés à 21mm de large et on un Ø37.5mm extérieur et Ø10 intérieur. Les Mapco font Ø36mm et Ø12 c'est très proche.

Pour les tirants je rabote à ras puis j'insère une entretoise épaulée (Ø20x2 + Ø12x18.5 percée Ø8mm) en aluminium pour une vis de Ø8mm.

Le poids fini d'un Silentbloc de tirant avec son entretoise : 55gr.

Dans des tôles en 25cd4 je fabrique des anneaux en épaisseur 2.5mm et une base en épaisseur 3mm soudés au TIG.

L'insertion peut se faire au marteau mais je préfère avec l'étau et quelques petits coups ça et là pour rattraper l'alignement.

Je les oriente en tenant compte du poids, pour la traction c'est les autres Silentbloc qui travailleront principalement. Ils ne sont pas trés beaux, c'est avant tout pour voir comment ils se comportent sur le banc de test. Les 2 supports sans trous d’allégement pèsent 1200gr. A suivre...

*1 Je me suis posé la question : comment écrire le pluriel de "Silenbloc" ? Silentbloc est une marque déposée de Paulstra (comme Radiaflex, Vibrachoc, etc.) il ne prend donc pas la marque du pluriel. Historiquement les autres appelations ne sont pas valables : silent bloc, silent-bloc, silent block, etc. Ils sont tous des accouplements élastiques antivibratoires.

Silentbloc : 27€

Cumul Avionique : 4883€

Cumul outil : 1071€

Cumul des dépenses : 11289€

Par Moteur

J'ai changé l'interconnexion des fils du stator en réalisant des canons en laiton brasés recouvert de gaine thermorétractable. Au final j'ai 3 phases de 6 pôles de 8 enroulements de fil Ø2mm. Le redresseur/régulateur R&R Shindengen SH847AA ouvre bien le circuit de l'alternateur quand la tension de la batterie est supérieure à la tension redressée (fonction normal d'un pont de Graetz).

Il connecte l'alternateur pour la charge de la batterie quand la tension augmente. Pour exemple la tension à vide de ma batterie est de 12.3V après démarrage. Dés 2200tr/mn on voit la tension de batterie qui augmente et les courants (vu par la pince de mesure) dans les 3 phases de l'alternateur sont présents. Cela indique que les consommations des injecteurs, des bobines de commande de la pompe injection, valve du turbo, ECU, etc. sont compensées dés 2200tr/mn. Si le régime baisse le courant est à nouveau interrompu suivant une hystérésis assez grande (à la louche ~0.2 V).

Autour de 14.6V le courant est interrompu par ouverture du circuit des phases de l'alternateur (absence de courant dans la pince) et revient de temps en temps avec une petite hystérésis (< à 0.1v). J'observe des trains d'impulsions de courants écrêtés à l'oscilloscope : le R&R régule donc bien à 14.6V.

Le R&R ne chauffe pratiquement pas.

Par contre la température de l'alternateur augmentait de ~55°C (il faisait 15° ambiant soit 70°C au final ce qui est trop pour les aimants bien qu'ils ne soient pas exposés directement à cette température, c'est seulement le cœur des bobines du fait de la position du thermocouple) dans les périodes de sollicitation (présence de courant).

Marc, un lecteur attentif m'indique que l'échauffement pour venir de la saturation du circuit magnétique. Pourquoi pas ... il viendrait s'ajouter à deux autres sources :

J'ai riveté une hélice pour pulser de l'air dedans ce qui réduit l'élévation à 30°C: parfait.

Le bilan poids :

samedi 27 octobre 2018

Par Moteur

Le régulateur est encombrant. Je décide de le placer sous l'axe haut en me servant de 2 de ses vis de fixation. Je faisune bride en alu :

Une fois en place je peux déterminer le passage des 3 fils du connecteur à l'alternateur et sertir les cosses. J'utilise du fils extra souple de 4mm² de section avec une gaine en silicone. Le sertissage se fait en 2 passes, une pour les fils l'autre pour la gaine :

Coté fils rigide je fais une ligature avec du fil rigide pour serrer les brins du fils souple sur le fils rigide et je brase la connection. La gaine silicone est coincée entre les enroulements :

La sortie du régulateur est cablée avec le même fils extra souple qui suporte 42A en continu :

« billets précédents - page 4 de 10 - billets suivants »